ディップコーティングのウェットな状態から、ドライな表面へ。

ディップコーティング直後のワークは表面上が濡れた状態です。

ディップ処理後の硬化の工程を迅速にすることにより、液だれ、コンタミ付着防止を抑える事が必要です。

量産用装置だけでなく、試験研究用装置についてもディップコート後に治具からワークを外すことなく処理できるよう、耐熱性、耐UV性のある治具をご提案いたします。

UV硬化処理、熱風乾燥処理については、それぞれメリットデメリットがあり、それを踏まえた上でのコーティング液の選定が必要です。

当社では、コンタミやクラック、ワークへのアタック、防爆対応等、様々なトラブル原因を回避するために、 熱風乾燥、UVキュアに適した装置、ユニットをご提供し、お役様のニーズに対応してまいります。

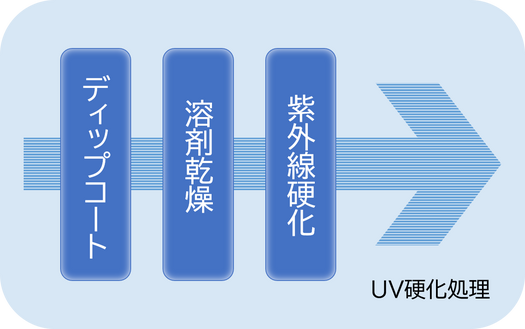

処理フロー例

UV硬化

近年、ディップ後の処理時間を短縮することが可能なUV硬化型のコーティング液が普及してきています。

必要積算光量、安定した紫外線照度、熱によるワークへの影響回避等、それぞれのワーク、コート液に最適なシステムをご提供します。

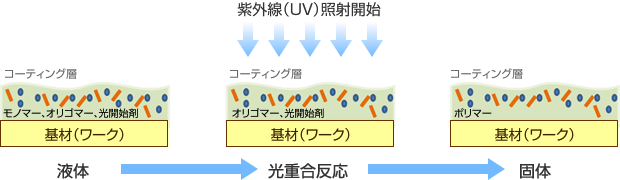

UV硬化とは UV curing & adhering

紫外線(UV)硬化のメカニズムは、「光重合反応」が樹脂内で起こり液体が固体に変わることをいいます。

紫外線(UV)硬化樹脂は、モノマー、オリゴマー、光開始剤と添加剤で構成されており、紫外線の照射を受けると光開始剤がモノマー(液体)状態からポリマー(固体)状態に変化させます。

UV硬化の特長

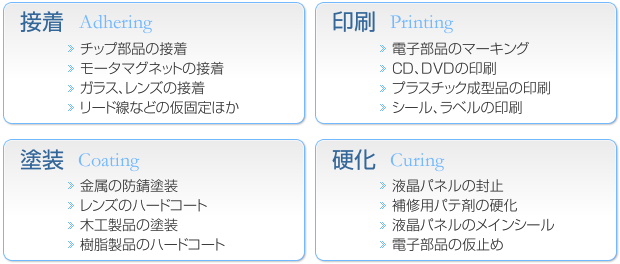

あすみ技研のUV硬化技術は、印刷分野から半導体や電子・光学部品などのハイテク分野にも欠かせないプロセスとして拡がっています。

UV硬化の応用

UV硬化の6つの特長

- 高い生産性。硬化時間は、わずか数秒で処理可能です。

- 環境にやさしい。有機溶剤を使用しないため、大気汚染・水質汚染を回避

- 品質向上。艶度、強度、耐溶剤性、耐磨耗性、耐汚染性が向上

- 低温処理

- 省スペース

- 省エネルギー

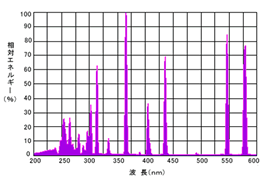

UVランプ

樹脂の特性に合わせた紫外線ランプを選択

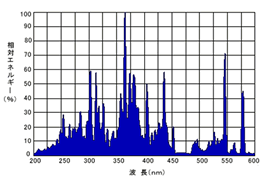

UV硬化に使用される紫外線ランプには、高圧水銀ランプとメタルハライドランプの2種類があります。

接着剤や樹脂の特性に応じたランプを使用します。

UV硬化装置の選定方法

-

必要な波長とランプを選択

樹脂、塗料の特性に合わせてお選び下さい。

- 高圧水銀ランプ

- メタルハライドランプ(Fe)

- メタルハライドランプ(Ga)

-

照射エリアを選択

照射したいワークサイズに合わせてお選び下さい。

- 80mm

- 125mm

- 250mm

- 375mm

- 500mm

- 750mm

-

照射エリアを選択 イメージ

ランプ平行方向の有効照射幅は、50mmが基準となり、ランプ直角方向の有効照射幅はランプの発光長によって変わりますので照射したいワークサイズより10%長い発光長のランプをご選定ください。

有効照射幅外のエリアでも紫外線は照射されますが、紫外線強度は低下します。

-

ランプ出力を選択

硬化に必要な紫外線強度に合わせてお選び下さい。

- 50W / c㎡

- 80W / c㎡

- 120W / c㎡

- 160W / c㎡

- 240W / c㎡

ランプの能力の大きさを表現するのに、総入力(W)を発光長(cm)で割ったW / c㎡ という単位を使用します。ランプ出力が大きくなると紫外線強度も強くなります。

-

オプションを選択

使用条件などに合わせてお選び下さい。

- 熱線カットフィルター

- ワーク冷却用送風システム

- シャッターシステム

- その他

熱線カットフィルターやワーク冷却用送風システムの採用によりワークの温度上昇を抑えることで、熱に弱い材料への用途が広がります。

-

シャッター開閉

インラインで頻繁にランプのON / OFFを行う必要がある場合、シャッターで遮光します。シャッター遮光でON / OFF点滅によるランプ短寿命防止やワークへの温度影響を抑制します。