「ディップコーティング技術をコアに、お客様の見えないニーズにも応えていく」

装置だけでなく、コーティング液の選定・調達から試作開発まで、ディップコートに関わる工程をトータルでサポートいたします。

ディップコート技術は、仕組みのシンプルさに対し、化学、表面力学、電気、物理学など様々な分野の「擦り合わせ技術」が必要とされ、私どものこれまでの経験を生かすことが可能です。

ニーズの高まりつつあるハードコーティングにおいて、これまでの実績より、御客様の「知りたい」にお答えします。

【御客様のご要望】

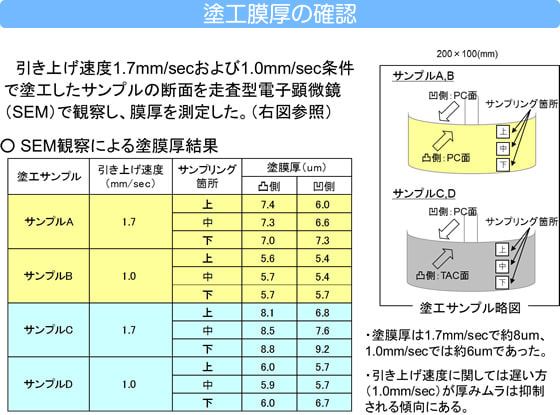

膜厚:数μm~15μmを希望。

膜厚偏差:100 × 200mm、500 × 1000mmのデータ。

主なハードコート剤粘度は、固形成分濃度により変動しますが、約8mPs・s~10mPa・sです。

引上速度1mm/secで5~6μm、2mm/secで7~8μm程度の膜厚になります(固形成分濃度:40%)。

引上速度10mm/sec以上ですと、ディップコート工程のタクトスピードは上がるものの、液だれが発生し、また前工程の洗浄工程が通常3分以上要するため、外観の綺麗な仕上げになる低速引上低振動装置をご提供します。

ディップコート工程を3分とすれば、1mm/secで180mm、3mm/secで540mmのワークが処理可能です。

固形成分濃度は、塗膜物性と密接な関係があり、外観重視で安易に変更すると性能が損なわれる可能性が高くなります。

【トラブル事例】

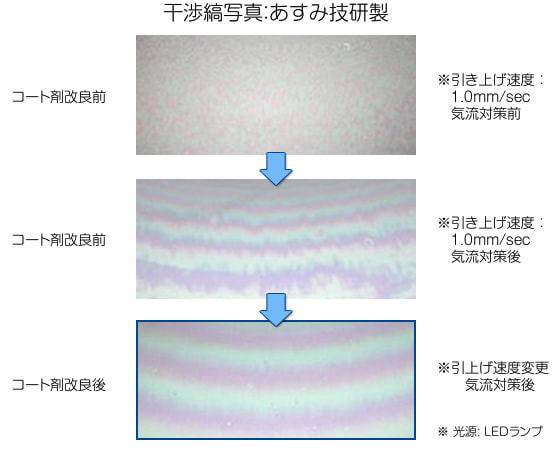

- 干渉縞

- 引上速度ムラ、振動、気流、屈折率調整などで対処します。

| 白化 | 最適な溶剤の選定が必要です。ケトン系or酢酸ブチル etc. 成型時の力、熱履歴で分子構造の変化が原因で白化することもあります。 |

| ブツ | 最終的に歩留まりに影響するのがこの「ブツ」です。 成形加工由来から洗浄剤、洗浄工程、コート、硬化までに潜む様々な要因に対処が必要になります。 |

| タレ | 面での液だれは論外ですが、液の溜まりやすい箇所があれば治具や角度調整等必要です。 |

| 密着性:碁盤目剥離試験 | 基材、コート剤、装置構成(レシピなども)密接に関係します。 硬化時の物温の影響など、装置側で事前に予想し、対応します。 |

| 硬度 | 耐擦傷性:スチールウール摩耗試験 耐候性:温度、湿度、紫外線 光学特性:全線透過率、ヘイズ、色調 |

これらは塗工液に依存致します。

実績データ御座いますので是非お問合せ下さい。

※サンプル作製もご要望により応じています。